發生什麼事?

京茂機電成立於 1993 年,第一代創辦人邱水樹從汽車模具加工製造起家,第二代掌門人、京茂機電協理邱建綱採用物聯網(IoT)帶領企業數位轉型,2017 年正式跨足航太與半導體製造。

- 京茂製造的汽車零件出口對象包括日產、福特、克萊斯勒…等國際汽車品牌。從研發、設計、生產,品質保證到出貨等,都能在京茂工廠自行完成。

- 大品牌對於品質的認證要求,促使京茂機電形成 PDCA(Plan-Do-Check-Act)循環式品質管理,不斷檢視產品品質與與優化,成為公司文化的一部份。

- 但隨著基礎工業的激烈競爭,京茂選擇升級成為智慧化生產,製造更高經濟價值的航太金屬製品。

- 剛踏入航太產業的京茂就遇上 COVID-19 的衝擊,驟降的訂單讓京茂決定開發半導體製造,分散投入單一產業的風險。

- 同時京茂透過數位化,將老師傅的製造經驗,有系統的傳承給新世代,有效縮短新進人員訓練時間,解決台灣目前因少子化導致的缺工問題。

- IoT 與 AI 結合,發展成為「人工智慧物聯網」。預計到 2027 年,全球 AIoT 市場將達到 836 億美元,複合年增長率為 39.1%,是未來的智慧生產主流。(Research and Market)

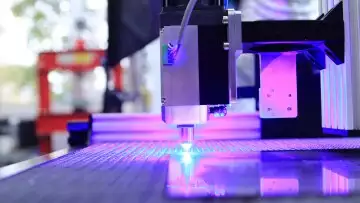

京茂機電利用物聯網技術實踐數據採集轉型,成功以物聯網技術取代人工記錄方式,即時蒐集生產履歷,既符合航太嚴謹的生產履歷要求,也大幅縮短彙整與檢視的時間。圖片來源:京茂機電提供。

京茂機電利用物聯網技術實踐數據採集轉型,成功以物聯網技術取代人工記錄方式,即時蒐集生產履歷,既符合航太嚴謹的生產履歷要求,也大幅縮短彙整與檢視的時間。圖片來源:京茂機電提供。

如何透過智慧化生產提高產能?

京茂機電透過工業局合作的金屬製品升級航太轉型計畫,與金屬中心合作,導入數位轉型模組,利用 IoT 與 AI 技術實現數位化。

- 「IoT 現場進度採集模組」可以即時記錄與監視機台上的進度,取代收工後由人力記錄在紙本上的傳統做法,大幅縮短整理與檢視的時間。

- 航太製造的生產履歷要求比汽車製造更為嚴謹,一般要求保存 20 年。透過數位化,將 IoT 蒐集到的生產履歷存放於雲端上,可供長期保存與客戶即時查驗。

- 「生產進度可視化模組」把 IoT 搜集的數據用圖表的方式呈現,一目瞭然機台的工作項目,預估完成時間。

- 「智慧排程派工模組」則利用過往搜集的生產數據庫,如機台、刀具、人員,根據訂單的交件順序和機台產能排程,避免產生重工或是錯估等料時間,滿足客戶訂單的時程需求。

- 將老師傅汰換工具設備經驗判斷,轉化為 AI 模組,能夠預測刀具汰換的時程,節省從美國叫貨的等料時間,也可避免刀具磨損造成產品損壞的風險。

藉由 AI 人工智慧技術,京茂機電得以升級為智慧生產排程。在完整蒐集到訂單、物料等數據後,才排入生產,業務、管理人員皆能藉此掌握交期與產能,避免等料、超過產能負荷而延誤時程。圖片來源:京茂機電提供。

藉由 AI 人工智慧技術,京茂機電得以升級為智慧生產排程。在完整蒐集到訂單、物料等數據後,才排入生產,業務、管理人員皆能藉此掌握交期與產能,避免等料、超過產能負荷而延誤時程。圖片來源:京茂機電提供。

京茂機電經歷了產業與製造的雙重轉型,雖然過程並不輕鬆,但邱建綱樂觀面對挑戰,是公司成功轉型的關鍵。一同透過與邱建綱的訪談,了解傳統汽車零件製造業如何成功切進航太市場。